O mercado de nutrição e produção animal vem passando por um momento interessante. De um lado, um mercado interno e externo demandando cada vez mais produtos brasileiros, população e renda com expectativas de crescimento constantes e novas tecnologias que aumentam a produtividade e eficiência de custos e recursos utilizados. De um outro lado, dois anos de pandemia e o conflito na Ucrânia que fizeram as empresas do setor se desdobrarem para lidar com a escassez de matéria-prima, a alta das commodities agrícolas, os entraves logísticos, a variação cambial e a alta da inflação que fez com que o mercado consumidor re-pensasse (ou ponderasse melhor) alguns de seus hábitos de consumo.

Todos esses desafios vêm impactando significativamente o aumento dos custos de produção, puxado principalmente por grãos como trigo, soja e milho, que são fundamentais para compor os alimentos e rações animais. Nesse momento de pressão dos custos, a competitividade entre as empresas do setor é imensa, com margens cada vez mais estreitas – a maioria ali brigando na redução dos centavos da tonelada produzida.

Nesse cenário, a busca por estratégias que tragam mais eficiência ao processo produtivo, melhorem o uso dos recursos disponíveis e que possam diminuir os custos (seja aumentando desempenho animal com melhora de eficiência alimentar ou reduzindo custos de produção de matéria-prima) ficou ainda mais relevante. Como vimos em artigos anteriores, existem diversas maneiras de fazer isso, desde uso de premixes, aditivos e soluções nutricionais específicas para aprimoramento dos objetivos de desempenho, até por um foco maior no processo de formulação e reformulação dos produtos.

Hoje, vamos falar um pouco sobre tecnologias que, mesmo não tão novas, ficam mais acessíveis com o passar dos anos e trazem impactos substanciais no processo de nutrição e produção animal. Em especial, vamos falar sobre uma tecnologia que traz métodos analíticos que podem ser usados para tomar decisões mais rápidas para diminuir variabilidade e desvios que impactam nas especificações do produto – consequentemente, uma boa quantidade de dinheiro pode ser economizada e um produto com qualidade consistente pode ser oferecido aos clientes. Vamos falar sobre a tecnologia NIRS, que tem um potencial enorme para melhorar o monitoramento e controle dos processos que envolvem a produção de ração dentro das fábricas.

A tecnologia NIRS tem uma variedade grande de aplicações, sendo usada em larga escala para analisar alimentos de diferentes origens: cereais e seus derivados, sementes, produtos acabados e pré-misturas, insumos de origem animal, líquidos, granulados, pó, entre tantos outros. Lógico que a ideia aqui não é explicar todo o princípio de emissão de radiação eletromagnética, quimiometria e ciência de dados – e sim, explicar o conceito principal, a aplicação dela na indústria e como formuladores podem se beneficiar dos seus dados.

O que é a tecnologia NIRS?

De maneira resumida, o NIR (que é sigla do inglês para Near Infrared Reflectance) é uma tecnologia rápida e de alta precisão que utiliza do princípio natural da emissão de radiação eletromagnética para realizar análises de determinação da composição química de alimentos e outras amostras orgânicas (e até mesmo algumas inorgânicas). É uma tecnologia de espectroscopia vibracional que utiliza a energia de fótons na faixa espectral de 750 nanômetros (nm) a 2500nm para medir a interação da radiação eletromagnética com os movimentos de vibração de um sistema molecular – e, assim, mensurar a sua interação com a matéria.

Ao fazer a utilização do NIR, a onda eletromagnética que foi produzida por equipamentos que utilizam essa tecnologia é parcialmente absorvida e refletida pela amostra do material sendo analisado. Os compostos orgânicos presentes na amostra absorvem essa energia que é transformada em vibração das ligações moleculares. A partir desse momento, a radiação que não é absorvida, ou seja, é refletida, é analisada e quantificada.

O princípio básico de funcionamento do NIR pode ser definido como:

- A luz do NIR é direcionada à amostra

- A luz é modificada de acordo com a composição do item analisado

- A luz modificada é detectada pela sua transmissão e pelo fluxo que é refletido (refletância)

- O espectro modificado, medido por diferenças entre a quantidade de luz emitida pelo NIR e a quantidade de luz refletida pela amostra, é convertido para informações que quantifiquem a composição dos elementos da amostra que está sendo analisada

Esse processo de conversão da luz para determinação dos componentes integra também um dos pontos-chave do NIR: os métodos estatísticos e matemáticos que processam os dados para obter os resultados, partindo, inclusive, de modelagens vindas de dados de origem química. Podemos traduzir estes modelos nas famosas curvas de calibração do NIR, que nada mais são do que modelos matemáticos que geram equações que devem representar muito bem (ou seja, serem estatísticamente relevantes) a predição de determinado elemento químico para cada componente amostral.

As variáveis são constantemente estudadas, relacionadas aos dados espectrais e de referência (processo que chamamos de quimiometria) e são combinadas através de regressões multilineares. A partir disso, as equações de determinação passam pelos testes de significância para determinar o coeficiente de determinação (na estatística chamamos de R²) obtidos nas etapas de validação e calibração. Lembrando uma premissa estatística importante: o R² vai expressar a quantidade de variância dos dados, logo, quanto maior o R², melhor a equação de determinação se ajusta à amostra e melhor os planos de calibração do equipamento que está sendo utilizado.

Evidentemente que existem outros pontos de atenção que devem ser levados em consideração nesse processo de calibração: o erro padrão do método, o próprio desvio padrão da população amostral, a diversidade de composição da amostra, alterações de condições externas que podem impactar na aferição de resultados, entre outros. Exatamente por isso que esse processo de calibração é tão relevante para a precisão dos instrumentos – muitas empresas, como AB Vista, Adisseo e Evonik, possuem plataformas de leitura dos dados do NIR já com as curvas de calibração e equações de determinação em um banco de dados propietário. Essa abordagem acaba se tornando interessante para diminuir a variabilidade de dados e ter uma relevância analítica maior para determinação dos resultados de composição química, tornando-se mais precisas ao correlacionar uma base obtida a partir de análises via úmida e avaliações espectrais.

Tipos de equipamentos e benefícios do NIR

Existem diversos modelos, de diversas marcas e que vão utilizar métodos analíticos (ou predição de composição tradicionais e não tradicionais) diferentes. Entretanto, vamos falar um pouco melhor de 3 tipos de equipamentos que são os mais comuns no tanto em produtores rurais e pecuários quanto na indústria de nutrição animal e humana hoje em dia: o NIR in line, de bancada e os portáteis.

Começando pelo último, o NIR portátil vem ganhando cada vez mais espaço principalmente no uso em campo, por produtores rurais, veterinários e criadores, por exemplo. Muitos equipamentos já vêm pré-calibrados e são excelentes ferramentas para análises rápidas de matérias-primas, tais como silagem e capim. Costumam não requerer uma preparação complexa da amostra e trazem resultados confiáveis em poucos minutos, tirando o fato que são completamente móveis, ou seja, podem ser usados em qualquer lugar do campo e produção tranquilamente. A grande desvantagem é que a faixa espectral que trabalha é menor, logo os planos de calibração e as análises embarcadas também são limitadas.

Para fábricas médias, em crescimento e até para grandes organizações, com certeza o NIR mais utilizado é o de bancada. O conceito do NIR de bancada é semelhante ao portátil (e vai ser igual ao que falaremos mais para frente, o NIR in-line), a grande diferença é que ele já trabalha numa resolução e faixa espectral maior, indo até 2500 nm. Costuma estar na bancada do laboratório de análises químicas, recebendo amostras de insumos e produtos acabados para análises exatas e robustas. Assim, a acurácia dos resultados obtidos no NIR de bancada, em tese, será maior e terá maior poder de predição. Em contrapartida, o NIR de bancada é um instrumento mais caro e, além disso, restrito a receber as amostras no laboratório onde se encontra.

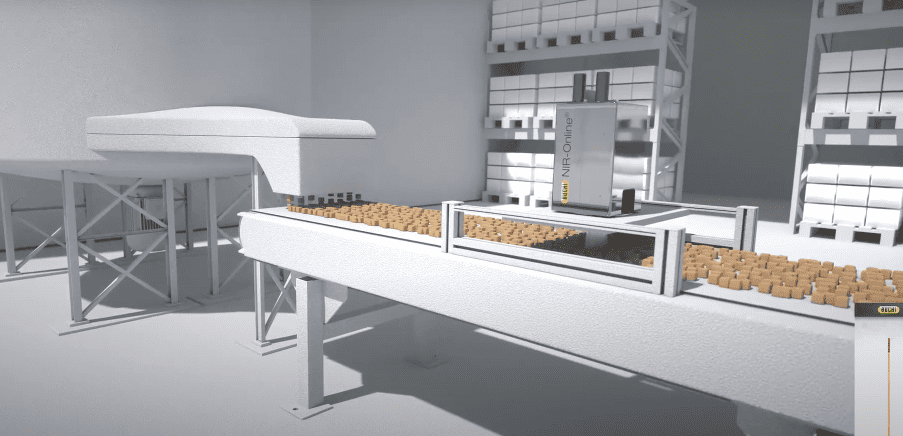

Por fim, uma das grandes tendências dentro do processo de predição analítico é o NIR in-line, que é instalado diretamente na linha de produção do processo – seja no misturador, na esteira da balança ou na saída do silo – para realizar mensurações contínuas dos insumos utilizados frequentemente. Essa abordagem traz ao formulador uma imagem muito mais acurada das flutuações e variabilidades do processo, trazendo benefícios como:

- Tendências de variações nutricionais

- Curvas de calibração com populações amostrais maiores

- Analisador de matérias-primas em tempo real, possibilitando a qualificação de fornecedores e inspeção de insumos mais eficientes e em um menor espaço de tempo

- Diminuição das diferenças dos níveis de garantia entre o produto formulado e o produto produzido

- Tomadas de decisões mais inteligentes e rápidas referentes aos níveis de composição de matéria-prima para rações, com dados sendo gerados pelas análises que irão munir o formulador no exato momento em que o produto está sendo produzido

Imagem retirada do vídeo “Multipoint inline NIR System – Control your entire process most economically “, disponível no canal buchilabequipment.

De fato é um equipamento que tem um investimento mais alto e demanda um processo de implementação mais personalizado a cada empresa e processo. Entretanto, costuma trazer um retorno sobre investimento rápido em função das possibilidades de análise de dados e economia de custos que ele traz para o processo produtivo.

Mesmo sendo um equipamento novo e ainda com investimento alto, sempre vale lembrar da famosa Lei de Moore: a tecnologia dobra a capacidade de processamento a cada 18 meses pelo mesmo preço que foi pago hoje. Ou seja, em todas as áreas de tecnologia acabam acontecendo três coisas: a digitalização dos processos, o crescimento exponencial de desempenho e a diminuição do preço ao mesmo tempo que cresce a escala de uso.

Observamos que muitas das empresas que utilizam o NIR ainda não conhecem todo o potencial da ferramenta e do investimento feito, e, por muitas vezes, utilizam apenas para mensuração e controle analítico dos insumos (o que de fato é essencial) dentro do laboratório, mas com dados que não vão além do laboratório. Vale lembrar que qualidade moderna é estratégica, colaborativa e faz parte de uma cultura que envolve áreas e agentes diferentes (por isso que a participação top-down da empresa é crucial). Escrevemos anteriormente como qualidade e formulação (apenas citando um exemplo) estão conectadas. Dentro desse mesmo contexto e expandindo o próprio escopo de trabalho do formulador, sabemos que formulação vai se comunicar com compras para fazer a qualificação dos fornecedores, com produção para um PCP mais assertivo, com qualidade para análise de variabilidade e por aí vai.

Assim, o grande desafio das empresas é não só utilizar o NIR para gerar os dados necessários para monitoramente dos parâmetros de segurança físico-químicos e desenvolvimento de calibração consistente e regular – pois isso é essencial. Mas também, a patir de um conjunto de dados estruturados, permitir que a tomada de decisão entre várias áreas da empresa seja cada vez mais estratégica e que traga um olhar integrado do impacto desses dados para as diferentes atividades. Em resumo: a tecnologia NIRS vem se tornando uma ferramenta de gestão dentro das empresas para uma tomada de decisão inteligente e em tempo real.

Aplicação na indústria de nutrição animal

A tecnologias NIRS e os equipamentos que utilizam essa técnica não são novidades na indústria de nutrição e produção animal – muito pelo contrário, já são usados há décadas para determinação de parâmetros bromatológicos, como proteína, umidade, extrato etéreo, entre outros. O que se observa na indústria mais recentemente é a popularização desses equipamentos, ou seja, ferramentas cada vez mais acessíveis que trazem resultados imediatos tanto no controle de parâmetros de validação quanto na qualificação dos fornecedores de matéria-prima.

Além de já serem aplicadas a outros tipos de análises, como micotoxinas, é uma metodologia que não requer um tratamento de amostragem e preparo complexos, pode ser utilizadas em amostras sólidas, líquidas, pastosas e grãos, os resultados saem em questões de minutos (se não segundos), além de não gerarem resíduos adicionais, sendo, assim, um processo mais sustentável. Além disso, com a popularização também de ferramentas de gestão de resultados e predição de análises (como de digestibilidade e aminoácidos), como o Labinfy, que permite um controle de resultados analíticos e inferências estatísticas completo a partir dos resultados do NIR, as empresas conseguem fazer análises de dados mais completas, rápidas e potentes.

Do ponto de vista do setor como um todo, o aumento do uso da tecnologia NIRS por cada vez mais empresas para a análise de ingredientes e/ou produtos acabados para conhecer seus constituintes básicos e contaminantes tem um impacto importante: eleva-se o padrão exigido e entregue de qualidade das matérias-primas, com variabilidade menor e melhor rastreabilidade, impulsionando, assim, a cultura do uso de dados para a elaboração de estratégias e resultados mais confiáveis.

O impacto na formulação de ração

Para formuladores e equipes de desenvolvimento de produtos, o NIR torna-se um grande aliado. Observamos a utilização dessa tecnologia em todo o tipo de empresa de ração, seja premixeiras, rações comerciais, suplementos, grãos e commodities, até na indústria de alimentos humanos, como produtos lácteos, calda de sorvete e achocolatados. Seja qual for a finalidade de uso, o grande impacto do NIR para a formulação é possibilitar uma precisão maior e diminuir a diferença entre o produto formulado e o produzido – tirando o monitoramento mais rápido dos parâmetros de segurança e qualidade dos ingredientes.

Como vimos em artigos anteriores, os dados do NIR auxiliam na adoção de uma nutrição e formulação de precisão cada vez mais eficiente, impulsionando o uso estratégico de dados para descobrir lacunas, oportunidades e insights. Ao observar uma discrepância grande no resultado encontrado de determinado componente nutricional em comparação a média, o formulador pode ajustar suas matrizes nutricionais e alterar seus coeficientes de segurança, garantindo, assim, que a formulação dos produtos seja a mais adequada. Adequando as matrizes nutricionais com as informações corretas, a otimização da formulação consegue equilibrar os requerimentos nutricionais de maneira mais ajustada a realidade e trazer um desempenho financeiro e performance animal superiores.

As mais modernas técnicas de NIR possibilitam realizar as análises na própria linha de produção do seu produto – ou seja, você conseguirá atualizar suas matrizes nutricionais e reformular seus produtos instantaneamente. Com certeza o impacto que isso traz para as empresas, seja financeiro ou produtivo, é gigantesco, levando a formulação de precisão para níveis máximos. Formular com a matriz do ingrediente que está entrando no misturador ou saindo do silo – já ajustados pelo desvio padrão e médias de populações amostrais passadas – é possibilitar que a formulação entregue uma precisão de cálculos de baixa variabilidade e com um custo ainda menor; isso sem contar o ganho em nutrição de precisão para atendimento de requerimentos nutricionais dos animais.

Independente do equipamento e do tipo de empresa, destacamos 4 pontos de atenção que formuladores e qualidade devem ter ao utilizar o NIR como auxílio à formulação:

- Selecione amostras representativas das matérias-primas de mais de um fornecedor para avaliação de custos e disponibilidades

- Veja junto com o laboratório os resultados do NIR e os compare com bons resultados analíticos inferidos pelos métodos de referência convencionais e química úmida, para certificar que os resultados encontrados são sempre confiáveis

- Implemente com outras áreas da empresa uma rotina analítica colaborativa, ou seja, que as áreas tenham acessos aos dados que impactam nos resultados da empresa como um todo

- Revisite de tempos em tempos suas matrizes nutricionais para garantir que os valores cadastrados estejam sempre atualizados e adequados aos padrões e fornecedores utilizados na produção

Evidentemente que existem outros pontos de atenção que são necessários se atentar, desde o processo de amostragem, atividades laboratoriais que respeitam os parâmetros e programas de autocontole até as calibrações regulares e manutenção dos equipamentos. Apontamos apenas são algumas dicas práticas que os formuladores conseguem se beneficiar utilizando o NIR e se aproximando cada vez mais com laboratórios e áreas de qualidade.

Cada dia que passa vemos mais empresas adotando e implementando a tecnologia NIRS para apoiar os processos e registros do parâmetros de verificação previstos em seus controles de qualidade. Como vimos, não é uma tecnologia nova, mas que vem tendo um crescimento importante puxado pelos avanços em modelos matemáticos e científicos que possibilitam uma capacidade de detecção dos valores nutricionais cada vez mais precisa e rápida. E como toda tecnologia que toma escala, a tendência é que novos equipamentos e fornecedores estejam no mercado e tornem os preços cada vez mais acessíveis.

Hoje, vemos muitos formuladores e nutricionistas que têm no NIR um importante aliado para que os objetivos da empresa sejam atingidos de forma mais eficiente e que traga resultados reais à produção. Seja analisando ingredientes para determinar se os níveis avaliados estão de acordo com os informados pelo fornecedor, para atualizar suas matrizes nutricionais ou até para avaliar os níveis de garantia do produto produzido, o NIR vem trazendo grandes facilidades para as empresas, deixando-as mais competitivas e com produtos melhores.

Entretanto, ainda vemos que existem oportunidades gigantescas com o NIR. O processo de expandir o uso desses equipamentos e atualizar as tecnologias de laboratórios próprios possibilitam resultados mais rápidos para decisões cada vez mais assertivas. Com análises rápidas e contínuas, a tendência é que as empresas consigam se adaptar mais rapidamente e, consequentemente, tenham maior produtividade operacional e competitividade no setor.

A formulação e nutrição de precisão estão cada vez mais acessíveis a empresas de diferentes tipos e tamanhos. E com certeza, a tecnologia NIRS será uma grande ferramenta para isso.